брембо что за фирма

Brembo. История тюнинг-брэнда

Ах! И в третий раз освещаем итальянцев. Вот же шь дают…

Ну кто из нас не слышал о BREMBO? Да никто. Все слышали. Именно о нем первым вспоминаешь, когда задумываешься об улучшении тормозной системы. Не ENDLESS, не WILWOOD, не PROJECT MU, не STOP TECH и не ROTORA. А именно BREMBO…

Компания BREMBO была основана в 1961 году Эмилио Бомбассеи, отцом нынешнего президента, в нескольких километрах от Бергамо.

И хотя тогда это была небольшая механическая мастерская, опыт, накопленный ее основателем в машиностроении и металлургии, скоро стал востребован клиентами уровня Альфа Ромео.

1964 год – исторический для Brembo, именно тогда компания запустила производство первых итальянских тормозных дисков, предназначенных для рынка запчастей. Вскоре производство расширилось за счет других комплектующих тормозной системы, а качество изделий, компетентность, квалификация и сервис компании получили признание на международном уровне. Это стало началом пути Brembo к лидерству на европейском рынке автомобильных запасных частей в сегменте тормозных дисков.

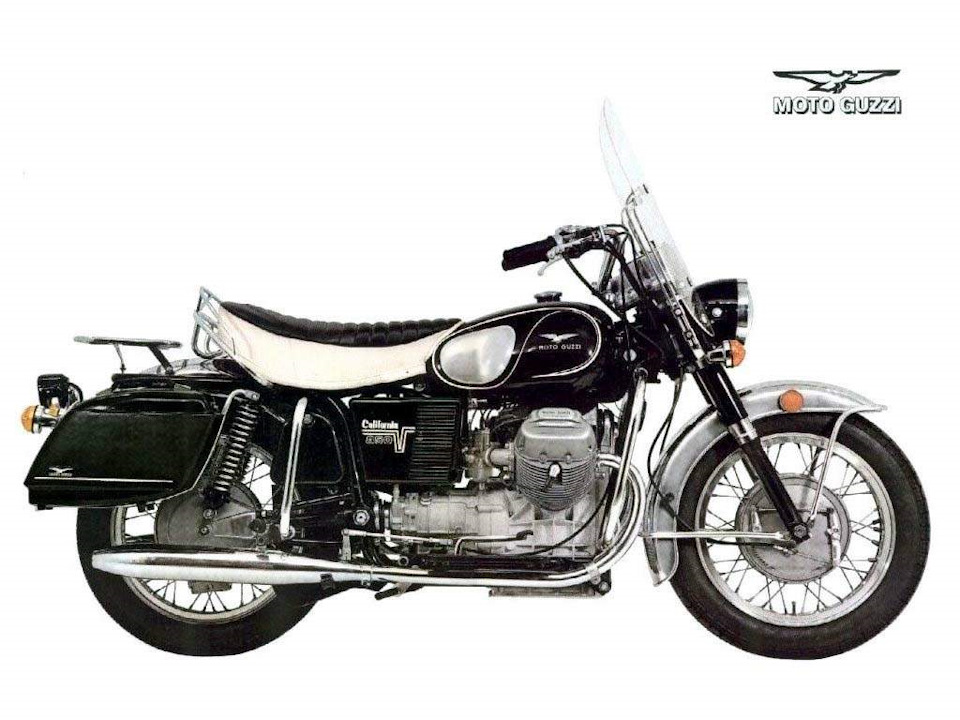

Новый этап в развитии компании начался в 1972 году, когда начались поставки для европейского производителя мотоциклов Moto Guzzi. Теперь имя Brembo ассоциировалось с одним из лучших производителей мотоциклов в Европе.

Вскоре после этого, компания становиться лидером в производстве тормозных систем для мотоциклов. Но действительным триумфом компании и признание качества ее продукции становится 1975 год, когда Энзо Феррари предлагает установить тормоза Brembo на автомобили Формула-1. Это было незадолго до того, как компания стала лидером в сегменте производства тормозных систем для автоспорта. С тех пор бесчисленное количество автомобилей и мотоциклов, оснащенных тормозами Brembo выиграли огромное количество соревнований.

С начала 1980-х годов сотрудники Brembo сосредоточились на разработке инновационных продуктов и процессов, с четко определенной стратегией экспансии в секторах рынка от пассажирских перевозок до спорткаров и мотоциклов. В 1980 году ассортимент продукции компании расширился новым тормозным суппортом из алюминия, изделием революционным как с точки зрения конструкции, так и производства. Новый продукт постепенно приобрел большую популярность и занял место на конвейерах таких производителей как Porsche, Mercedes, Lancia, BMW, Nissan и Chrysler.

Начиная с середины 80-х, руководство Brembo приняло решение о расширение деятельности компании в сегменте промышленных тормозных систем для грузового транспорта и вскоре компания становится стратегическим поставщиком для Iveco, Renault и Mercedes. В 1983 году, с целью выйти на международные рынки, руководство Brembo соглашается на продажу части своих акций компании Kelsey-Hayes, американской транснациональной компании — производителе тормозных систем. Опыт, полученный в результате сотрудничества, позволил Brembo расти и развиваться в ситуации постоянно меняющегося рынка.

В марте 1993 года, в результате появления новых стратегических установок, Kelsey-Hayes уступает свою долю участия в акционерном капитале. Brembo решает сделать ставку на будущее компании и, косвенно, на конкурентоспособность итальянской промышленности, опираясь на собственные ресурсы в плане менеджмента и технологических возможностей. Задача, поставленная руководством Brembo, была успешно решена с выкупом доли Kelsey-Hayes. В последующие годы компания продолжает свой рост, а в 1995 году она начинает котироваться на миланской фондовой бирже: успех объясняется напряженной работой команды, что традиционно для Brembo. Компания продолжала расти на протяжении последующих лет, и в 1995 году акции компании прошли листинг на Миланской фондовой бирже и были допущены к торгам.

Компания Brembo вошла в новое тысячелетие со стратегией расширения рынка, приобретя бразильскую компанию Alfa Real Minas, специализация которой — изготовление тормозных дисков и маховиков двигателей. Затем Brembo покупает британскую компанию AP Racing Limited, которая специализируется на производстве тормозов и сцеплений для гоночных автомобилей и мотоциклов.

Чтобы усилить свое присутствие в сегменте мотоциклов, Brembo приобретает 70% Marchesini, компании, специализирующейся на производстве магниевых колес для гоночных мотоциклов.

2000 год также отмечен решающим шагом Brembo во вторжение на стратегически важный китайский рынок, с созданием совместного предприятия с Yuejin Motor Group и учреждением компании Nanjing Yuejin Automotive Brake System — производство тормозных систем для легковых автомобилей и коммерческого транспорта. С 2008 года Brembo владеет 70% акций в совместном предприятии NYABS. В январе 2010 года Brembo Nanjing Foundry Co. Ltd приобретает завод по производству чугуна у Donghua Automotive Industrial Co. Ltd, члена Saic, ведущего китайского производителя автомобилей и коммерческих транспортных средств.

Эта операция позволила создать плацдарм группы в Китае, внеся вклад в создание интегрированного производственного центра в Нанкине, в комплексе с литейным производством и парком оборудования по производству тормозных суппортов и дисков для легковых автомобилей и коммерческого транспорта. Производство теперь способно предложить китайскому рынку тормозные системы, которые отвечают всем стандартам Brembo.

Последние десять лет, Brembo также с большим интересом смотрит на индийский рынок. В 2005 году компания создает совместное предприятие с индийским подразделением Bosch, Kalyani Brakes Ltd, для производства и реализации тормозных систем для мотоциклов. В 2009 году Brembo открывает новый завод в Индии по производству тормозных систем для мотоциклов и скутеров, и запускает новый бренд Bybre (аббревиатура от «By Brembo»), объединяющий производство тормозных систем для скутеров и мотоциклов малого объема (до 250 см кубических), для рынков БРИК (Бразилия, Россия, Индия и Китай) и других стран Юго-Восточной Азии.

В Европе Brembo инвестирует в завод в Польше, где в 2006 году открыт третий литейный завод в Домброва Гурнича для оптимизации производственного цикла по выпуску тормозных дисков. В 2010 году этот объект попадает под расширение до промышленного центра, с целью обеспечения растущего спроса на тормозные диски со стороны рынка легковых и коммерческих автомобилей.

2007 год стал особенно важным годом для Brembo: новый научно-исследовательский центр был открыт в Технологическом и научном парке «Kilometro Rosso», в центре занято более 500 инженеров, конструкторов и техников, работающих в области исследований и развития. В то же время, компания продолжает свою стратегию международного роста, приобретения подразделение по производству тормозов у Hayes Lemmerz International в США: подразделение, состоящее из двух заводов (один возле Детройта, штат Мичиган, а другой в Мексике), которые производят тормозные диски и барабаны для легковых автомобилей и коммерческого транспорта для рынка Северной Америки.

Деятельность Brembo в Восточной Европе развивается с инвестициями в Чешской Республике, где в 2000 году компания строит завод по производству тормозных систем для автомобилей, стоимостью 35 миллионов евро. Этот проект впервые привел компанию в дорогие автомобилей среднего класса, компания работает с такими клиентами как Land Rover, BMW, GM и Audi.

Но Brembo не останавливается на достигнутом, приобретение новых брендов и продуктов направлено на то, чтобы включить в состав продукции проектирование и производство пассивных систем безопасности. Цель достигается в 2008 году с приобретением Sabelt, ведущего производителя гоночных ремней безопасности и детских удерживающих систем.

В 2009 году, Brembo и Newmax представили шлемы для мотоциклов и скутеров под брендом Brembo, совместно разработанные двумя компаниями. Шлемы Brembo разработаны с целью предложить превосходную безопасность, комфорт и дизайн, и ряд инновационных функций.

В 2010 году Brembo представила инновационную серию Brembo Life Jacket: Первая коллекция курток сочетающих в себе подушку безопасности с непревзойденной защитой, а так же комфорт и стиль для городского мотоциклиста.

Brembo всегда была пионером в использовании инновационных материалов, чтобы постоянно улучшать производительность и долговечность своей продукции. Углерод используется с 1970-х годов в тормозных системах для авиационно-космической промышленности, а с 1980-х годов в автоспорте. С 2000 года углеродно-керамические (CCM) материалы также используется в производстве тормозных систем для спортивных автомобилей, так как они имеют существенные плюсы: 1.отличную производительность в мокрых и сухих условиях, 2. малый вес, 3. устойчивость к коррозии, 4. долговечность.

Для развития и совершенствования этой технологии в 2003 году компания Brembo в сотрудничестве с Daimler Chrysler AG создают в Научно-технологическом парке «Kilometro Rosso» в Стеццано новую компанию Brembo Ceramic Brake Systems SpA. Целью создания новой компании была разработка и производство углеродно-керамических тормозных дисков. Daimler Chrysler AG впоследствии отказалась от дальнейшего развития предприятия, в то время как Brembo продолжает работы в этом направлении совместно с SGL Group, с которой они создают совместное предприятие с равными долями — Brembo SGL Carbon Ceramic Brakes. Миссия компании заключается в разработке, производстве и реализации углеродно-керамических тормозных дисков для рынка легковых и коммерческих автомобилей. Среднесрочные цели компании, которая активно участвуют в исследованиях и разработках инновационных материалов, заключается в разработке нового поколения дисков на основе углеродно-керамических материалов для широкого спектра транспортных средств.

В Brembo SGL Carbon Ceramic Brakes работают около 350 человек на двух площадках на Стеццано, в Научно-техническом парке «Kilometro Rosso», и в Майтингене, Германия. Ее клиентский портфель включает такие престижные автомобильные марки, как: Aston Martin, Audi, Bentley, Bugatti, Daimler, Ferrari, General Motors, Lamborghini и Porsche.

9 часто задаваемых вопросов о тормозных системах

Нас часто спрашивают, и нам есть что ответить. А именно: зачем красить и сверлить диски, какие тормоза эффективнее, что делать, если тормоза скрипят и педаль сделалась «мягкая», а также как правильно подобрать компоненты Brembo для своего автомобиля и убедиться, что они подлинные. И главный вопрос: так ли хороши тормозные системы Brembo в реальности? Отвечаем.

Слышал, что Brembo выпускает окрашенные тормозные диски. Что, неужели прямо разноцветные? Зачем это ещё?

Окрашенные, но не разноцветные. Инженеры Brembo разработали технологию, при которой на диски наносится покрытие на водной основе, затвердевающее под воздействием ультрафиолетового излучения. На водной основе оно делается для того, чтобы отпадала необходимость в растворителях, традиционно используемых при производстве и применении эпоксидных или цинкосодержащих покрытий. В процессе нанесения таких покрытий на диски вредные летучие органические соединения, присутствующие в растворителях, выделяются в окружающую среду. Нам же удалось этого избежать.

Сушка краски с использованием УФ-ламп проходит при более низких температурах, чем при других процессах окраски. Это приводит к меньшему расходу энергии и предотвращает опасные деформации дисков из-за нагрева.

А всё это зачем? Чтобы диски стали более устойчивы к коррозии под действием агрессивной среды в зимнее время и влажности.

И не напрасно, как говорят испытания: в целях эксперимента помещаем разные типы тормозных дисков в специальную камеру соленых брызг и ясно видим, что диски с покрытием по УФ-технологии более устойчивы к коррозии — уже через 6 часов непрерывной обработки соленой водой на обычных тормозных дисках появляются признаки поражения. А окрашенные по УФ-технологии диски Brembo остаются как новенькие.

К тому же традиционные диски без покрытия поставляются в масляной смазке, которую необходимо тщательно очистить перед установкой, чтобы избежать потенциально опасного загрязнения тормозных колодок. А окрашенные диски не требуют обезжиривания и могут устанавливаться прямо из коробки, сокращая время работы.

Зачем на тормозных дисках делают борозды и отверстия?

Насчёт борозд — это вы, очевидно, о дисках Brembo Max. Объясняем: у канавок (они так называются) несколько функций.

Во-первых, они помогают отводить газы, которые накапливаются между диском и колодкой, когда они разогреваются при активной работе. Ну, или лучше сказать, при очень активной — в экстремальных для тормозных систем условиях. И речь сейчас не о гоночной трассе, а о куда чаще встречающихся у обычных водителей ситуациях. Например, о спуске с горного перевала: в процессе температура диска может подняться до 500-600 °C. В результате, помимо всего прочего, во фрикционных накладках тормозных колодок начинают выгорать фенольные смолы, которые нужны, чтобы связывать воедино материал накладок. Выгорая, смолы образуют газ, он накапливается между поверхностями колодки и диска и вызывает снижение эффективности торможения — фединг. По канавкам (наконец-то мы снова о них) отводится газ, следовательно, даже при сильном нагреве сохраняется эффективность торможения. Если на диск попадает вода, она тоже эффективно отводится наружу, следовательно, при движении по влажным поверхностям не происходит резкого снижения эффективности тормозов.

Второй, не менее важной, функцией канавок является образование «эффекта терки». Он нужен, чтобы снять с поверхности колодки пыль, которая образовалась в процессе износа и налипла на колодку. Зачем эту пыль убирать? Затем, что она ухудшает эффективность торможения.

Отверстия, а вернее, перфорация (в частности, на дисках Brembo Xtra) в первую очередь применяется затем же, зачем и канавки: отвод газов и воды, повышение коэффициента трения, особенно на ранних этапах торможения. Помимо этого, перфорация, как и канавки, вызывает появление описанного выше «эффекта тёрки» — она очищает верхний слой колодки от опасных отложений, а также предотвращает образование налёта из небольшого количества железосодержащего материала, появляющегося на фрикционном материале колодки от износа тормозного диска.

И конечно, перфорация улучшает циркуляцию воздуха вокруг диска и, следовательно, его охлаждение — это её первоочередная задача.

Но вот чего совершенно не нужно делать, так это, прочитав данный текст, отправляться в магазин за абы какими перфорированными дисками. Инженеры Brembo сначала тщательно рассчитывают, где и какие отверстия нужно сделать, как их просверлить и обработать, чтобы они не привели к растрескиванию диска в экстремальных условиях (то есть при сильном нагреве, контакте в этом состоянии с водой и т. д.) и не нарушили балансировку. Причём количество, тип и местоположение отверстий (и даже состав материала диска) зависят от модели автомобиля, максимальной скорости, массы автомобиля, мощности двигателя. Скажем, в некоторых случаях вместо сквозных отверстий более предпочтительным решением являются «глухие отверстия» (углубления), в других же случаях оптимальным выбором становится специальный материал, способный улучшить сопротивление термомеханическому напряжению, которому подвергается диск.

Когда удовлетворяющий всем требованиям диск отлит, его часами испытывают на стенде, чтобы проверить расчёты. Потом мы сертифицируем свои диски и поэтому отвечаем за их качество. Так что наша перфорация — это не просто «дырочки», а ноу-хау и ответственное и проверенное инженерное решение.

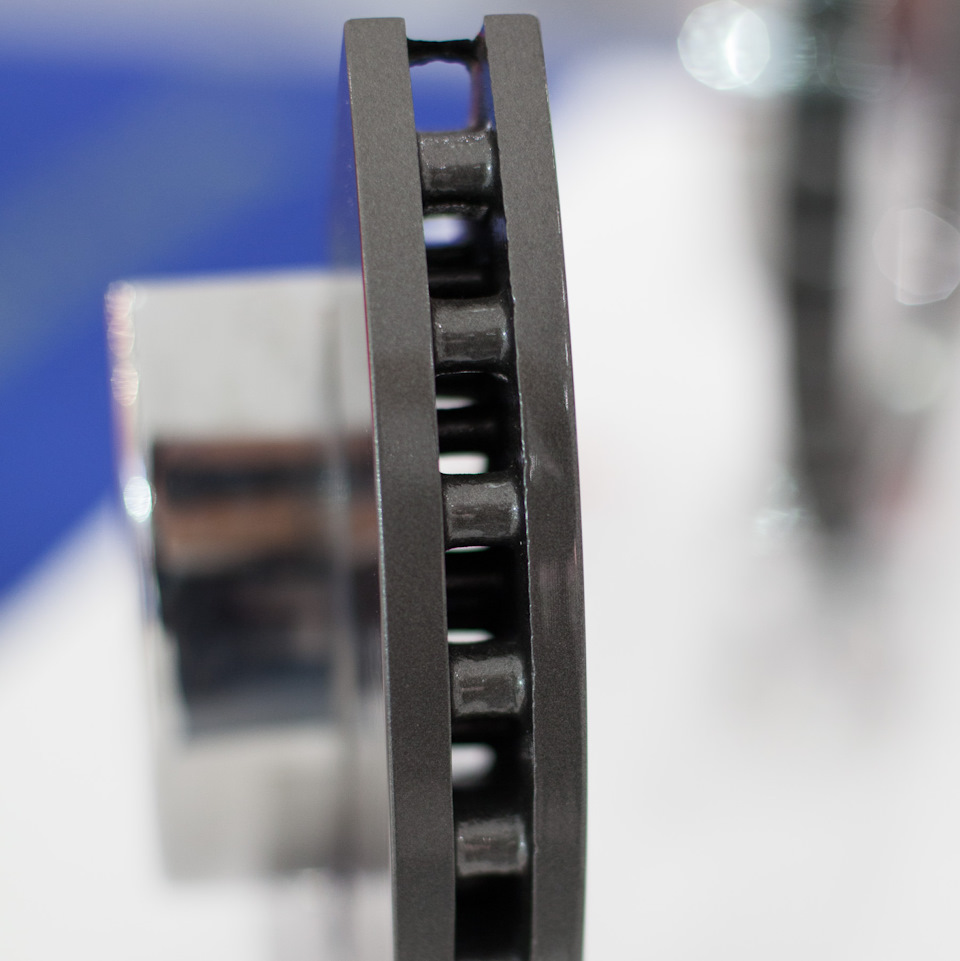

А есть ещё какие-то столбики — что это и для чего они?

Чтобы диски не перегревались, поскольку это может стать причиной, возникновения термических трещин или разломов на поверхности диска. Традиционно для решения этой проблемы в некоторых дисках используются вентиляционные лопатки, но Brembo разработала и запатентовала своё решение — вертикальные столбики, находящиеся внутри дисков.

Например, в дисках с использованием технологии PVT Plus столбики в количестве от тридцати до сорока (в зависимости от диаметра диска) расположены аж в три ряда и имеют особую удлинённую форму, и таким образом устойчивость к тепловому растрескиванию увеличивается на 30 процентов!

Кроме того, улучшенный воздушный поток приводит к снижению рабочей температуры, что в свою очередь также увеличивает срок службы тормозных колодок.

И еще не стоит забывать об одном моменте: при использовании технологий PVT и PVT Plus уменьшается масса дисков (до 10%), а это приводит к экономии топлива (и следовательно, к снижению вредных выбросов), а также к повышению управляемости.

Из чего делаются тормозные диски? Я слышал о каких-то карбон-керамических — что это?

Вообще-то тормозные диски делаются из чугуна, но не все. Действительно, есть и такие, которые изготавливаются из керамики, углерода и композитных материалов. В частности, в арсенале Brembo есть два вида таких тормозов: углеродно-керамические и композитно-керамические — они выпускаются Brembo SGL Carbon Ceramic Brakes (BSCCB). В первых (они называются Carbon Ceramic Brakes — CCB) керамическая основа укрепляется углеродным волокном, а сверху добавляется ещё один слой керамики, улучшающий фрикционные характеристики. Во вторых (Ceramic Composite Material — CCM) всё так же, только нет внешнего керамического слоя. Такие диски ставятся на премиальный автомобили — Porsche, Audi, Bentley, Aston Martin, Jаguar и т. д. А делается это для того, чтобы опять-таки уменьшить массу тормозного механизма.

В последние годы снижение общей и неподрессоренной массы транспортного средства является одной из основных целей производителей, так как это помогает добиться более значительного сокращения потребления топлива и снижения выбросов.

Неподрессоренная масса включает массу колёс (дисков, шин и т. д.) и других деталей, крепящихся непосредственно к ним. Тормозной механизм, установленный на колесе, является частью неподрессоренной массы. По сравнению с общей массой ТС сокращение неподрессоренной массы за счёт облегчения тормозного механизма может показаться незначительным. Тем не менее, фактически это оказывает существенное влияние на потребление топлива, производительность и управляемость автомобиля.

Если интересно, мы расскажем в одном из следующих постов, как они изготавливаются и как вообще придумали использовать керамику для изготовления элементов тормозных систем.

На каких машинах устанавливаются такие диски? И насколько они эффективны в реальности?

На эти вопросы отвечает недавнее исследование немецкого журнала Auto Motor und Sport. Издание постаралось найти ответ на следующий вопрос: «Какой тормозной путь проделывают лучшие в мире автомобили, тормозя со скорости 100 км/ч до полной остановки?». В результате грандиозного теста был составлен список 59 авто, которым для остановки потребовалась дистанция менее 33 метров.

Так вот на 48-ми из них установлены тормозные системы Brembo (кстати, в прошлогоднем таком списке таких автомобилей было сорок). Лучший результат показал Porsche 911 GT2 RS (991), единственный автомобиль, которому для остановки понадобилось менее 30 метров: его путь составил 29,3 метра, на 90 сантиметров меньше, чем у ближайшего соперника. Это было достигнуто с дисками Brembo (410 мм спереди, 390 мм сзади) и алюминиевыми моноблочными суппортами Brembo (6-поршневые на передней оси и 4-поршневые на задней) в серийной комплектации, а также благодаря конструкционным особенностям и динамике немецкого суперкара.

На втором месте Ferrari 488 GTB с показателем 30,2 метра, за который надо благодарить тормозную систему Brembo Extreme Design с моноблочными тормозными суппортами (шесть поршней спереди и четыре сзади, задний со встроенным электронным стояночным тормозом плюс углерод-керамические диски диаметром 398 мм и толщиной 36 мм спереди и диаметром 360 мм и толщиной 32 мм — сзади).

Третье место за Chevrolet Corvette C7 Grand Sport и C7 Z06: 31 метр до полной остановки со 100 км/ч, алюминиевые моноблочные суппорты Brembo с шестью поршнями спереди и четырьмя сзади плюс противоположные поршни дифференцированного диаметра плюс углерод-керамические диски, которые снижают вес каждого колеса на 4,5 кг.

Да, признаём, эффективность торможения зависит не только от суппортов, дисков и главных цилиндров — результат определяется и весом автомобиля, его аэродинамикой и типоразмером шин. Поэтому в отчёте о тестировании приведены данные обо всех этих характеристиках — ознакомьтесь, если интересно.

Карбон-керамические диски — это прекрасно. Но на моем автомобиле скрипят тормозные колодки. Что это значит и как исправить?

Может, вас это и не утешит, но скрип или свист колодок — наиболее распространенная проблема, которая возникает с тормозной системой. Возможных причин у этого явления несколько.

Если вы только что заменили диски с колодками или только колодки и возник скрип, то беспокоиться не стоит: трущиеся детали должны притереться друг к другу. Впрочем, стоит убедиться, что механик правильно установил колодки (ведь встречаются колодки, предназначенные конкретно для установки на правое или левое колесо).

Если время прошло, а скрип — нет, то, вероятной причиной может быть некорректная работа тормозного суппорта. Например, неравномерное прижатие колодки, вызывающее вибрацию и, следовательно, свист.

Также причиной скрипа может быть изношенный тормозной диск или наличие люфта ступицы колеса.

Еще одна часто встречающаяся причина: свист свидетельствует об износе тормозных колодок. При достижении предельной минимальной толщины последних в дело вступают специальные индикаторы износа — «скрипуны», металлические пластины, которые начинают тереться о тормозной диск, вызывая характерный звук.

Некоторые автовладельцы в такой ситуации решают «докатать колодки до последнего» и просто отгибают усики «скрипунов». Действительно, ведь на колодке осталось еще некоторое количество фрикционного слоя, зачем их выкидывать раньше времени? Но дело в том, что последние два миллиметра фрикционного слоя вовсе не предназначены для торможения.

Состав этого слоя функционально связан с его адгезионной, виброгасящей и термозащитной ролью в конструкции колодки, а никак не со сцеплением с диском. А это означает, что при взаимодействии стёртой практически до нуля колодки и тормозного диска значительно падают тормозные характеристики, становится возможен перегрев с последующим закипанием тормозной жидкости и отказом тормозной системы.

Очень часто на скрип жалуются владельцы японских автомобилей, установившие старые противоскрипные пластины от заводских колодок поверх новых колодок Brembo, уже имеющих другие противоскрипные элементы — например, специальные накладки-наклейки. Колодки, в своей конструкции уже имеющие подобную защиту от скрипа, не нуждаются в дополнении противоскрипными пластинами. К сожалению, не все об этом знают. В результате лишние элементы тормозного узла лишь усиливают вибрации и скрип.

Иногда противоскрипная защита колодок Brembo не видна невооруженным глазом — это может быть, например, особый состав фрикционного материала. На таких колодках есть специальный выступ на тыльной стороне, препятствующий установке противоскрипных пластин — cвоеобразная «защита от дурака». К сожалению, ряд клиентов принимает эти выступы за дефекты литья и просто спиливают их болгаркой, а после устанавливают родные противоскрипные пластины — и получается результат, обратный желаемому.

В некоторых случаях скрип колодок вызван особенностями их состава — например, чрезмерной жёсткостью фрикционного материала или большим процентом керамических составляющих, — либо индивидуальной несовместимостью с выбранными тормозными дисками.

А почему педаль тормоза «мягкая»? Так ездить-то можно?

Можно, но не нужно. «Мягкая» педаль может наблюдаться после установки новых колодок и дисков. После замены «гражданских» (т. е. предназначенных для обычных дорожных, а не, скажем, спортивных гоночных автомобилей) колодок и дисков, необходима притирка — как минимум 200 км пробега в городском режиме при аккуратном вождении, то есть без экстренных торможений и торможения «накатом».

Короткие нажатия на педаль тормоза при обкатке колодок гораздо предпочтительнее длительных: дело в том, что на этом этапе формирование структуры фрикционного слоя колодок еще не завершено и неравномерный прогрев фрикционного материала при обкатке может ухудшить тормозные свойства колодок на всё последующее время их службы. Фактически новые колодки после резких торможений могут оказаться попросту испорченными.

Отчасти с этим помогает бороться так называемый «скорчинг» — заводской «прожиг» фрикционного слоя, позволяющий уменьшить время приработки колодок и повысить эффективность торможения в начальный период эксплуатации. Но все равно мы в Brembo рекомендуем избегать резких и длительных торможений во время обкатки.

Конечно, если в это период вам необходимо резко затормозить во избежание аварии, сделать это не только можно, но и решительно необходимо. Однако после стоит «прислушаться» к тормозной системе и произвести её диагностику.

Помимо этого, «мягкая» педаль может быть следствием неправильной установки диска: так случается, если диск некрашенный и его поверхность не обезжирили перед установкой.

В любом случае важно помнить, что «ватная», «мягкая» тормозная педаль, ухудшение эффективности торможения — это сигналы для незамедлительной инспекции тормозной системы.

Если характеристики торможения менялись постепенно, а, помимо «мягкости», педаль пугает провалами, то возможны и более серьезные проблемы, решение которых ни в коем случае нельзя откладывать.

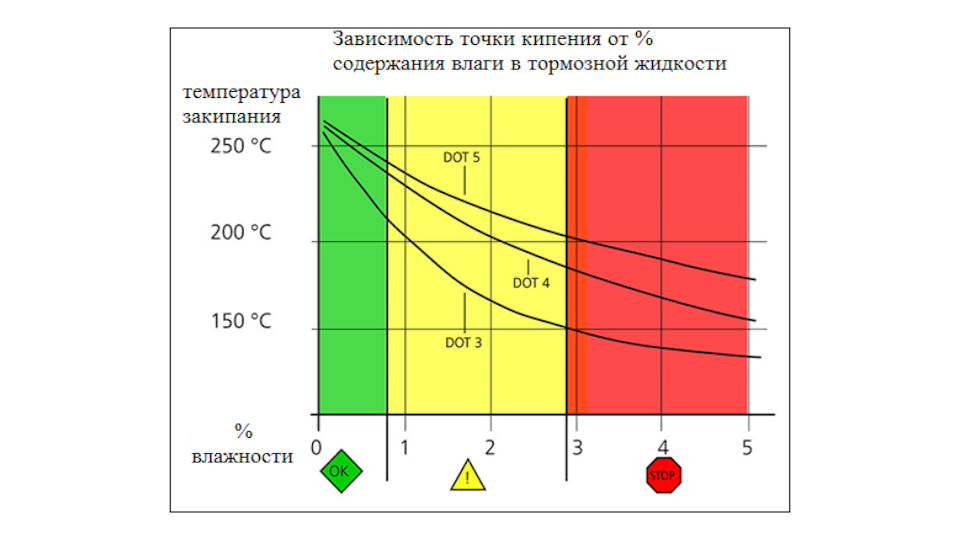

Например, кроме износа элементов тормозной системы, причиной может стать влага. Тормозная жидкость гигроскопична (может поглощать влагу), и ее необходимо регулярно заменять — не реже, чем раз в два года. Температура кипения тормозной жидкости при насыщении влагой значительно снижается, что приводит не только к мягкой педали, но, в критических случаях, к закипанию жидкости и отказу тормозной системы.

Тут есть ещё одна маленькая хитрость, о которой не знают во многих автосервисах: измерение количества влаги в тормозной жидкости обычно проводят путем её анализа на электропроводность — берётся специальный тестер, его щуп опускают в расширительный бачок и измеряют электрическое сопротивление жидкости (чем оно меньше, тем больше влаги набрала жидкость).

Этот метод имеет сразу несколько серьёзных слабых мест. Во-первых, во многих тормозных жидкостях содержатся присадки, изменяющие её электрическое сопротивление. Во-вторых, в силу особенностей конструкции тормозной системы, связанных с отсутствием циркуляции, жидкость в бачке и в суппорте может отличаться по количеству воды. Более точным методом является измерение количества влаги при помощи теста на температуру закипания ТЖ, который выполняется при помощи специального прибора.

Также причиной «мягкой» педали может стать воздух в системе, оказавшийся там из-за повреждения тормозной магистрали, либо перепускающий главный тормозной цилиндр, либо дефект вакуумного усилителя тормозов. Диагностику и ремонт тормозной системы обязательно следует доверить профессионалам.

На моей машине пришло время менять колодки/диски. Хочу поставить Brembo. Где их найти и как узнать, какие из ваших продуктов мне подойдут?

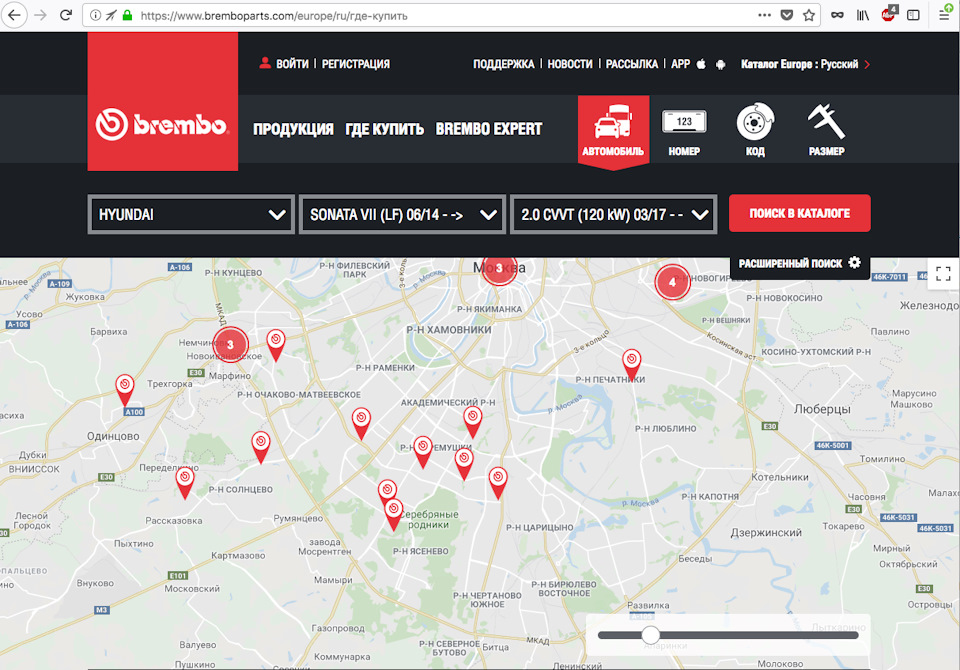

Чтобы подобрать правильные компоненты Brembo, подходящие для конкретного автомобиля, мы всегда рекомендуем нашим клиентам воспользоваться электронным каталогом — он доступен по адресу www.bremboparts.com/europe/ru. Там вам будет предложен выбор продуктов Brembo, подходящих именно вашему автомобилю — например, определённые модификации тормозных дисков (обычные, перфорированные, слотированные).

Помимо этого, на нашем сайте вы найдете удобно расположенные на карте адреса ближайших партнеров Brembo, которые всегда готовы прийти на помощь и предложить лучшее решение для вашего автомобиля.

Хм, вот я купил тут — написано Brembo. А они точно подлинные? Выглядят как-то сомнительно…

Безусловно, популярным и, самое главное, заработавшим хорошую репутацию брендам может угрожать появление подделок. Реагируя на запросы рынка, Brembo предприняла ряд мер по защите от распространения контрафактной продукции — мы выпускаем и продаём компоненты активной безопасности, поэтому для нас чрезвычайно важно, чтобы потребители были уверены: изделие, которое они приобрели и установили на свою машину, действительно произведено на заводах Brembo.

Чтобы в этом убедиться, первым делом обратите внимание на качество и дизайн упаковки. Помимо классического красного цвета Brembo, элементом дизайна коробок являются лица членов команды Brembo — рабочих, сотрудников лабораторий и т. д.

Помимо этого, на этикетках коробок с тормозными дисками присутствуют элементы, которые помогают удостовериться, что внутри оригинальные продукты Brembo для вторичного рынка:

— голограмма, которую очень трудно подделать,

— QR-код, главный элемент защиты: сканировав его с помощью смартфона, вы попадаете на сайт проверки подлинности продукции Brembo. На открывшейся странице вы увидите либо сообщение, что вы держите в руках подлинную продукцию Brembo, либо предупреждение, что вам, возможно, попалась подделка, и предложение связаться с Brembo для выяснения подробностей.

Коробка с тормозными колодками в свою очередь:

— запечатана предохраняющей наклейкой, изготовленной с использованием технологии пустот (void-эффект), которая позволяет моментально определить, что коробку уже открывали: наклейка оставляет текст, рисунок/логотип на упаковке при частичном или полном удалении, причём её невозможно пригладить на место после отклеивания;

— имеет на наклейке QR-код проверки подлинности — не путайте этот QR-код с QR-кодом на самой коробке, который перенесёт вас на страницу инструкции по установке купленного товара.

Наконец, все наши продукты, помимо логотипа Brembo и кода модели, несут маркировку, содержащую дополнительную техническую информацию. Например, применительно к дискам это показатель минимальной допустимой толщины (MIN. TH.), диски и колодки имеют знак технической омологации ECE R 90 (для дисков — с ноября 2016 года).

Купили продукцию, на которой написано «Brembo», но указанные признаки подлинности отсутствуют? Сообщите нам по адресу academy@brembo.it — будем разбираться!

Есть ещё вопросы о компонентах тормозной системы? Задавайте — ответим.